パッケージング・エンジニアは、この一般的なパッケージング不良に精通しています。非常に恐ろしいピンホール。医療機器のパッケージング・エンジニアとして自分自身でそれを経験し、顧客がパッケージングを設計して分析するのを、Oliver Healthcare Packagingの技術担当ディレクターとして支援してきました。また、ピンホールを低減して回避する方法を学んできました。製品の発売の11時間前に、パッケージング不良が見つかった場合、プロジェクト全体のコストと進行速度に重大な影響を与える可能性があります。

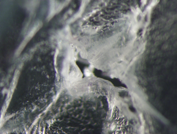

曲げ亀裂

曲げ亀裂は、輸送中にパッケージの繰り返される動きによるピンホールの原因となります。関与する要素には、パッケージ材料の選定、一次パッケージおよびカートンの上部スペース、およびデバイスの性質(重量、サイズ)が含まれます。無菌遮断システムの裂け目や構造部品の折り目も、曲げ亀裂のリスクを高める可能性があります。

これらすべての要素を考慮することで、曲げ亀裂のリスクに大きな影響を与えることができます。

この顕微鏡拡大は重大な曲げ亀裂マークと、ピンホールのあとを示しており、曲げ亀裂が不良の原因であることが確認できます。

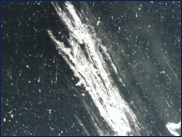

摩耗

摩耗による裂け目は、ピンホールとして初期に表れることもあります。犯罪捜査アプローチを使うと、摩耗が根本原因であるかどうかの確証はピンホールと周辺領域の顕微鏡分析によって決定付けることができます。

摩耗による不良はパッケージの内部の物質(医療機器など)、またはパッケージの外部(カートンの壁側など)から生じる可能性があり、一般的に輸送中の繰り返される集中した接触や動きに関連しています。

医療機器の無害に見える性質(尖っていない硬い角や丸い先端など)でも、摩耗による不良の原因となる可能性があります。

この顕微鏡による拡大は、はっきりとした摩耗のあとを示しています。パウチの内部からのピンホールの位置と方向が、「射出口創」の証拠となります。

顕微鏡では、摩耗マークは曲げ亀裂とははっきりと異なって見えます。これらは、一直線の方向での「すり減り」や「こすり傷」マークとして表される場合があります。

小さすぎるカートンにフィットさせるためにパッケージの構造部品に折り目を付けることも、リスクとなる可能性があります。この状況では、折り目の結果生じる「ポイント」がカートンの側面の壁を裂け目ができるまで摩耗させる可能性があります。

小さな輸送箱を使用する方がコスト的に利点があるように思えますが、それに伴って増加するリスクのレベルに対して、コスト削減の比較検討を行う必要があります。

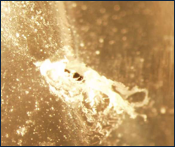

一直線の穿刺

顕微鏡で見ると、一直線の穿刺には、摩耗または曲げ亀裂の跡がほとんどないか、まったくない場合があります。「単独」でのピンホールの跡は、シンプルに一直線の穿刺であることの裏付けとなります。

一直線の穿刺の顕微鏡による拡大では、ピンホールがはっきりと示されます。摩耗または曲げ亀裂の跡はありません。拡大図は、内部から外側に向かって穿刺が生じたことを示しています。

顕微鏡で拡大すると、パッケージの内部からの「射出口」創の性質を持つ穿刺であることが判明する場合があります。パッケージングの外側の何かから生じる穿刺およびピンホールは、発生する可能性がありますが、経験上あまり頻繁ではありません。

一直線の穿刺が発生した場合、確認すべき3つの質問があります:

1. ピンホールはデバイスの尖ったコンポーネントに関連している可能性がありませんか?もしその場合、尖ったコンポーネントは移動可能ですか?

2. 内容物が動いてしまうほど、カートンの上部に空間が空きすぎていませんか?

3. デバイスにとって適切なパッケージング材料(適切な穿刺耐性など)が選定されていますか?

長時間繰り返される振動や動きによって生じる損傷とは異なり、穿刺が生じるには、フィルムを破くまでに集中的な力を必要とします。いくつかの危険性によって「1回の衝撃」が繰り返された場合にこの損傷が発生します。

穿刺はパッケージの一定の位置に生じる場合があります。これは、危険性のある要素を特定するうえで役立ちます。

多くの詳細により、故障モードを分析に移すことができます。パッケージングが専門家によって設計され、初期段階でテストされることで、その後の段階の運送テストで不合格になるリスクを低減することができます。豊富な知識に基づいた材料の選定も、合格するうえで不可欠です。不明な点がある場合は、一人で抱え込まず、経験ある業界の専門家に、サプライヤのテクニカルサポート担当者またはテスト・ラボ、あるいはその両方を利用できるかどうかを相談してください。